Испытания на усталость

Усталость конструкции принято оценивать по уровню субмикроскопических и микроскопических изменений, происходящих в структуре материала деталей в результате многократного циклического нагружения.

Трещины усталости уменьшают сечение детали, приводят к характерным усталостным разрушениям.

Сопротивление усталости колес зависит от размеров и формы составляющих деталей, наличия концентраторов напряжений (отверстия, дефекты сварных швов, степень шероховатости поверхности и т. д.), материала, технологии изготовления (наличие утонений, распределение и уровень остаточных напряжений), качества антикоррозионной обработки колес и т. д. Усталостные разрушения наступают раньше всего у дисков, профилированных ободьев колес легковых автомобилей, болтовых соединений, на бортовых и распорных кольцах для шин с регулируемым давлением и у других циклически нагруженных деталей. Примерно 90 % разрушений деталей колес обусловлено усталостью металла.

Анализ напряженного состояния колеса при действии на него внешних и внутренних сил показывает, что только нормальная нагрузка может имитировать эксплуатационный режим нагружения элементов колеса, включая диск. Используя этот принцип, в процессе проведения сравнительных стендовых испытаний сопротивления усталости деталей колес, особенно диска и зоны соединения его с о бодом, не требуется воспроизводить весь комплекс сил, а достаточно подобрать режим испытания, соответствующий действительному напряженному состоянию, путем воздействия на колесо только нормальной нагрузкой.

Для проведения испытаний на усталость автомобильных колес применяют стенды, которые по способу нагружения колес можно подразделить на два основных типа: с постоянной и с переменной по направлению и точке приложения нагрузками. Для первого типа стендов характерным является то, что направление нагрузки, приложенной на плече определенной длины, остается неизменным (рис. 90, а), а цикличность действия изгибающего момента создается в результате вращения колеса. Такая схема испытаний на усталость предусмотрена в рекомендации СЭВ РС5514—76 и международном стандарте ИСО 3894—-77.

В настоящее время применяют другую, более прогрессивную схему испытания колес (рис. 90,6). Колесо остается неподвижным, а цикличность действия нагрузки на колесо создается центробежной силой вращающейся несбалансированной массы. Преимущество такой схемы заключается в том, что в процессе испытаний можно наблюдать за техническим состоянием колеса и за процессом зарождения и развития усталостных трещин. Для расчета центробежной силы Рц используется зависимость

Рис. 90. Принципиальные схемы стендов для испытаний на усталость дисков колес

Конструкция стенда первого типа включает электродвигатель переменного тока / (рис. 91), соединенный клиноременной передачей с планшайбой 3. Ось планшайбы закреплена в подшипниках качения 2 корпуса 12 стенда. На планшайбе выполнены радиальные пазы, в которых размещены крепежные детали 4. Испытуемое колесо 5, предварительно собранное с нагрузочным валом 6, надежно закрепляют на планшайбе. Нагрузочное устройство, состоящее из винтового механизма 10 и пружины 9, соединено гибкой связью 8 с подшипником качения 7, установленным на валу 6.

Стенд оборудован системой автоматического выключения 11, которая срабатывает после разрушения колеса. Вращающиеся части стенда надежно закрыты щитами, установленными на шарнирах. Для смазывания подшипников оси планшайбы стенд оборудован принудительной системой смазывания. Органы управления и контроля стенда размещены на специальном пульте.

Стенды второго типа имеют более сложную конструкцию. Стенд приводится в действие электродвигателем / (рис. 92) постоянного тока. Электродвигатель соединен с нагрузочным устройством через упругую или шарнирную муфту 2. Вал 3 и укрепленная на нем несбалансированная масса 4 размещены в корпусе нагрузочного устройства 5.

Испытуемое колесо 6 надежно соединено с нагрузочным устройством и закреплено на опорной поверхности корпуса 7 стенда. Для снижения вибрационного воздействия работающего стенда на окружающее лабораторное оборудование и строительные сооружения стенд установлен на упругой подвеске 8. Органы управления стендом вынесены на пульт 9. В стендах иногда дополнительно предусматривают устройства и контролирующие приборы для регистрации уровня нагрузки и наблюдения за состоянием колеса. Путем изменения схемы закрепления колеса в процессе испытании определяют долговечность других его элементов. Так, на рис. 93 показана схема закрепления колеса при испытании прочности обода.

Рис. 92. Стенд для испытаний дисков колес на усталостную долговечность

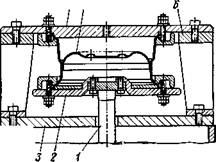

Рис. 93. Приспособление для усталостных испытаний обода колеса легкового автомобиля:

1 — нагрузочный вал; 2 — съемный фланец: 3 — корпус стенда; 4— установочный фланец; 5 — испытуемое колесо; 6 — корпус приспособления

Партия колес, предназначенная для испытаний, должна отбираться в соответствии с целями испытаний. Например, для оценки долговечности необходимо отбирать колеса, изготовленные при различных условиях массового производства. Это позволит достоверно оценить качество поставляемого металла и изготовляемых колес. Для изучения влияния какого-либо конструктивного или технологического параметра на прочность колеса отобранные для испытания колеса должны быть изготовлены из металла одной плавки, иметь колебание толщины диска, не превышающее 0,4 мм, чтобы исключить влияние случайных факторов, не характерных для изучаемых явлений.

У отобранных колес проверяют качество металла, наличие на поверхности механических повреждений, следов инструмента и других дефектов, проверяют размеры деталей, особенно в местах возможной концентрации напряжений, оценивают качество сварных швов по наличию раковин, непроваров, пор, пропусков и т. д. У профилированных ободьев колес легковых автомобилей измеряют величину утонения металла в зонах радиусных переходов. По результатам контроля составляют карту замеров.

Испытуемое колесо соединяют с нагрузочным валом стенда в соответствии с конструкцией крепежных элементов колесно-ступичного узла автомобиля. Точность установки (соосность) колеса, собранного с валом на планшайбе стенда контролируют индикатором часового типа. Должно быть не более 0,2 мм. Измерения проводят после закрепления колеса. В процессе испытаний периодически проверяют надежность соединения нагрузочного вала и колеса. Первую проверку рекомендуется проводить примерно через 1000 циклов нагружений, а затем через каждые 20—30 мин работы стенда.

Значительное влияние на разброс результатов эксперимента оказывают точность воспроизведения и поддержания заданных режимов нагружения. Допустимое колебание изгибающего момента при испытании колес легковых автомобилей составляет ±2,5%, а для колес остальных автомобилей ±5%. Высокие требования к точности воспроизведения нагрузок обусловлены тем, что число циклов нагружения Ni, необходимых для возникновения усталостного разрушения, и величина нагрузки Mi связаны зависимостью M™Nt = const. Если учесть, что для автомобильных колес показатель степени т = 4,0-^-6,8, то отклонение величины нагрузки всего на 1 % может вызвать отклонение числа циклов на 10 %.

Для обеспечения требуемой точности измерения параметров режима нагружения целесообразно применять приборы с погрешностью не более 1,5 %. Следует более точно проводить статическую градуировку нагрузочного устройства. Градуировку необходимо проводить перед испытаниями каждой партии колес. Погрешности измерений в процессе градуировки должна быть не ниже 0,5 %.

При проведении стендовых испытаний для ускорения наступления усталостного разрушения нагружают колесо с таким расчетом, чтобы получить долговечность в диапазоне (1-=-30)105 циклов. В этом случае коэффициент ускорения испытаний должен быть равен 2,5—8. Для построения кривой усталости обычно испытывают три-четыре колеса на трех уровнях нагрузки (максимальном, среднем и минимальном). Чтобы получить более наглядные результаты испытаний, интервалы между уровнями нагрузок в зоне высоких нагрузок следует принимать большими, чем в зоне низких нагрузок.

После испытаний проводят техническую экспертизу колес для определения причины выхода из строя деталей. По результатам экспертизы намечают пути дальнейшего повышения работоспособности конструкции. В процессе экспертизы измеряют детали, выполняют металлографические исследования. Для более глубокого изучения структуры металла, качества сварных швов и влияния технологии изготовления на сопротивление усталости конструкции вырезают темплеты. По результатам испытаний строят в полулогарифмических координатах кривую усталости, которую сравнивают с кривой сопротивления усталости колес, конструкция и технология изготовления которых не изменялись. При разработке новой конструкции колес результаты испытаний сравнивают с данными, имеющимися у колес того же типоразмера или у заменяемой конструкции.