Исследование нагруженности деталей соединения обода с шиной

Внутренние и внешние силы, действующие на обод и его детали, создают распределенные контактные давления на поверхностях сопряжения обода с шиной, которые можно разложить на перпендикулярные и касательные составляющие.

Точно установить величины и характер распределения давлений в связи с действием большого числа факторов очень трудно. Поэтому контактные давления определяют экспериментально в заданных точках и при различных режимах нагружения колеса.

Исследования силового взаимодействия обода и шины позволяют установить момент полной посадки бортов покрышки на посадочные полки обода, выявить границы поверхности взаимного контакта шины с ободом, оценить контактные давления и их распределение при различных режимах нагружения, выявить характер изменения нагруженности деталей при качении колеса,, изучить интенсивность изменения контактных давлений шины на обод в процессе эксплуатации.

Для проведения исследований используют стенды, датчики и тензометрическую аппаратуру. Лабораторные стенды и тензометрическая аппаратура аналогичны описанному выше оборудованию, применяемому для определения напряженного состояния деталей колес. Для измерения нормальных контактных давлений используют датчики давления.

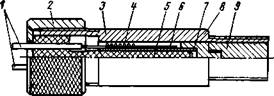

Датчик давления имеет корпус 3 (рис. 89). На одном конце корпуса выполнена резьба М8Х0.5, посредством которой корпус крепят на ободе. На другом конце предусмотрена резьба Ml ОХ Х0,5 для навертывания колпачковой гайки 2, имеющей накатанную наружную поверхность. Внутри корпуса размещен чувствительный элемент 7, выполненный в виде тонкостенной трубки диаметром 3 мм с толщиной стенок 0,06 мм. На наружной поверхности трубки наклеены два тензорезистора 6 и последовательно соединены. Общее сопротивление датчика составляет 192—195 Ом. Трубка надета на стержень 5 из органического стекла, который воспринимает усилие и одновременно повышает устойчивость трубки. На стержне тензорезисторы соединены с выводными проводами /. Соединение закреплено кольцом 4 и залито бакелитовым лаком. На торец трубки надет колпачок 8, который посредством шлиц соединен со стержнем 9.

Рис. 89. Датчик для измерения контактных давлений

Во время подготовки колес и шин к исследованиям измеряют контактируемые поверхности, определяют размеры посадочных диаметров и устанавливают датчики на ободе или его деталях. В зависимости от целей эксперимента участок для размещения датчика давления выбирают на максимальном, среднем или минимальном диаметре обода, причем размеры участка должны быть по возможности минимальными. Это исключит влияние на результаты исследований отклонений размеров деталей и неоднородности структуры борта шины. Затем перпендикулярно поверхности, на которую устанавливают датчик, сверлят отверстия и в них нарезают резьбу. После закрепления датчиков поверхности датчиков, выступающие над деталью, зачищают заподлицо, причем стержень 9 под действием веса должен свободно перемещаться в корпусе 3. Для предохранения датчиков от возможных повреждений их закрывают калькой или полимерной пленкой. Затем собирают и балансируют тензометрическую схему.

Последовательность проведения эксперимента и обработки результатов измерений аналогична последовательности работ, выполняемых при определении напряженного состояния деталей. Для графического анализа эпюры контактных давлений удобнее строить на изображенных в масштабе развернутых криволинейных поверхностях деталей.