Колеса грузовых автомобилей

Колеса грузовых автомобилей отличаются от колес легковых автомобилей не только размерами, но и конструкцией.

Разнообразие конструкций колес в основном объясняется широким диапазоном нагрузочных режимов и условий эксплуатации автомобилей. Более жесткие каркас, боковина и борт шины грузового автомобиля не позволяют монтировать ее на неразборный обод. Кроме того, обод, способный выдерживать высокие нагрузки, должен, иметь большую толщину профиля, что, в свою очередь, создает значительные трудности для его изготовления. Поэтому почти все колеса грузовых автомобилей выполняют с ободьями разборной конструкции.

Дисковые колеса. Дисковое колесо грузового автомобиля состоит из основания обода 4 (см. рис. 1,6), съемного разрезпога замочно-посадочного кольца 5 и съемного бортового кольца 6, которые в сборе образуют обод. К основанию обода, в его замочной части, приваривают диск 3.

Конструкцию обода совершенствуют в связи с возрастанием требований к надежности его соединения с шиной, необходимостью повышения несущей способности, снижения массы,, момента инерции, радиального и бокового биений.

Рис. 7. Конструкции колес грузовых автомобилей:

А — с плоским основанием обода;

Б — с ободом, имеющим коническую полку

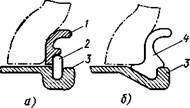

Первые конструкции колеса имели обод с плоским основанием. Обод состоял из основания 3 (рис. 7,а), разрезного замочного кольца 2 и бортового кольца ). Для повышения безопасности конструкции замочное и бортовое кольца, иногда соединяли заклепками. Такая конструкция обода не обеспечивала надежного крепления бортов шины, что снижало ходимость шин и ухудшало эксплуатационные свойства автомобилей. Устранить отмеченные недостатки удалось путем введения на основании 3 (рис. 7, б) обода конической посадочной полки с углом наклона 5°, объединения бортового и замочного колец в одну деталь 4. В результате в зоне пятки шины обеспечилась более плотная посадка шины, однако остальная часть борта по-прежнему сопрягалась с ободом с зазором. Это значительно улучшило закрепление шины на ободе.

Устранить отмеченные недостатки удалось путем введения на основании 3 (рис. 7, б) обода конической посадочной полки с углом наклона 5°, объединения бортового и замочного колец в одну деталь 4. В результате в зоне пятки шины обеспечилась более плотная посадка шины, однако остальная часть борта по-прежнему сопрягалась с ободом с зазором. Это значительно улучшило закрепление шины на ободе.

На следующем этапе развития конструкции ободьев были созданы одинаковые условия для посадки обоих бортов. Для этого у колес, предназначенных для шин с нежестким каркасом, удлинили носок съемного бортового кольца, лежащий под бортом шины, а у колес, которые собирали с усиленными шинами повышенной грузоподъемности, съемную бортовую закраину стали изготовлять из двух самостоятельных деталей: бортового кольца и замочно-посадочного кольца. В настоящее время обе конструкции стандартизированы и их широко применяют.

В ГОСТ 10409—74* приведены основные геометрические параметры ободьев. Для колес грузовых автомобилей принят единый диаметр обода, равный 508 мм. При этом посадочный диаметр больше на удвоенную величину подъема посадочной полки, наклоненной под углом 5°, и равен 514,3 мм. Ободья существенно отличаются шириной и толщиной сечения профиля, формой бортовой закраины. Определенным сочетаниям геометрических размеров элементов бортовых закраин присвоены буквенные обозначения.

Результаты, полученные в ходе экспериментальных исследований напряженного состояния колес, позволили улучшить распределение металла по сечению обода. Например, в зонах концентрации напряжений, таких, как переход центральной части обода в посадочную полку и ее радиусное сопряжение с бортовой закраиной, толщину профиля увеличили, а в центральной части, где напряжения незначительны и распределены более равномерно, — уменьшили. В целях унификации конструкции дискового и бездискового колес повысили кольцевую жесткость замочной части обода, а на внутренней поверхности ввели коническую поверхность с углом наклона 28° для установки бездискового колеса на ступицу.

Рис. 8. Замочные устройства разборных ободьев

Для вывода вентиля камеры на ободе выполняют отверстие. В зависимости от типа устанавливаемой шипы (камерная или бескамерная) отверстие делают продолговатым или круглым. Форма, размеры и расположение вентильного отверстия стандартизованы. Чтобы облегчить разборку замочного устройства обода, на съемных разрезных деталях выполняют паз для размещения рабочих концов монтажного инструмента.

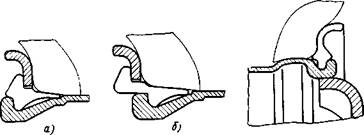

Значительные резервы для совершенствования конструкции колеса заложены в конструкциях съемной бортовой закраины и замочных устройств обода. В настоящее время разработаны ободья с укороченной съемной посадочной полкой (рис. 8, а) и со смещенным зубом замочно-посадочного кольца (рис. 8,6). Уменьшить расход металла и обеспечить универсальность (для камерных и бескамерных шин) ободу позволяет конструкция колеса, изображенная на рис. 9. Применение тороидальных посадочных полок в сочетании с монтажным ручьем малой глубины способствует одинаковому закреплению бортов шины, а при установке бескамерной шины — надежной герметизации ее внутренней полости без использования каких-либо дополнительных деталей для уплотнения. Расчеты показывают, что если заменить конструкцию серийного колеса с ободом 178—508 на конструкцию с тороидальными посадочными полками, то непод-рессоренная масса автомобиля ЗИЛ-130 уменьшится на 20—25 кг.

У грузовых автомобилей на переднем мосту обычно устанавливают одинарные колеса, а на заднем и промежуточном мостах — сдвоенные. Это делают в целях обеспечения равномерного распределения полной массы автомобиля по мостам и возможности применения единого типоразмера шин на всех мостах автомобиля. В отечественных и зарубежных стандартах регламентированы расстояния между сдвоенными колесами и допуск на него. Если это расстояние недостаточно, то в процессе качения колес боковины шин протираются вследствие соприкосновения в зоне наибольшей деформации.

Рис. 10. Колеса грузовых автомобилей диском

А — раскатанным; б — нераскатанным

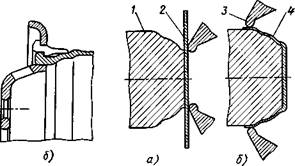

Рис. 11. Схема ротационной раскатки диска:

А — исходное положение; б — конечное положение; 1 — оправка; 2 — заготовка; 3 — ролики; 4 — диск

При чрезмерно большом расстоянии нагрузка распределяется неравномерно между сдвоенными колесами. Чтобы исключить это, привалочную плоскость диска смещают относительно центра основания обода на определенную величину, а соприкасающиеся поверхности дисков колес выполняют плоскими.

Указанные выше условия определяют конструкцию дисков колес грузовых автомобилей. На протяжении нескольких десятилетий применяют плоскосферическую форму дисков (рис. 10). Вначале диски колес штамповали из листового проката, предварительно раскатанного в горячем состоянии (рис. 10,а). В результате раскатки центральная часть диска имела толщину 8—11 мм, а периферийная 3—4 мм. Уменьшение толщины профиля диска в направлении места соединения его с ободом целесообразно, так как одновременно с уменьшением сечения снижается изгибающий момент от нормальной нагрузки. Конструкция получается равнопрочной. Однако при горячей раскатке требуются значительные затраты труда, использование нагревательных устройств и раскатных станов.

Для снижения трудоемкости изготовления диска уменьшили его ширину и исключили операцию раскатки (рис. 10,6). Вместо приклепывания диска к центральной части основания обода стали приваривать диски к замочной части обода. Это упростило технологию изготовления и снизило расход металла. Например, диски четырехспицевой конструкции для колес с ободьями 178—508 штампуют в холодном состоянии из квадратной заготовки. Изготовление такой конструкции рационально, но при этом требуется более высокое качество выполнения сварных прерывистых швов, расположенных на одной из ответственных зон основания обода — замочной части.

В настоящее время за рубежом для изготовления дисков колес грузовых автомобилей применяют ротационную раскатку роликами 3 (рис. 11). Заготовка 2 прижимается к оправке 1, имеющей форму диска. Периферийную часть 4 диска раскатывают в холодном состоянии и одновременно формуют по поверхности оправки. Такой процесс изготовления позволяет значительно повысить качество поверхности и применить стали, трудно поддающиеся штамповке, с более высокими механическими свойствами. В результате использования такой технологии изготовления уменьшается расход металла и повышается сопротивление усталости диска.

В диске делают центральное отверстие для выхода ступицы, отверстия для прохода болтов крепления и вентиляционные отверстия. Число и размеры крепежных отверстий, а также геометрические параметры центрального отверстия стандартизованы.

В связи с тем что долговечность колеса в целом определяется уровнем сопротивления усталости диска, для ее повышения на сферической части диска обычно выполняют кольцевые ребра жесткости различной высоты. Их размеры подбирают экспериментально. Исследования показывают, что даже незначительные изменения формы периферийной части диска позволяют более чем в 2—2,5 раза повысить его долговечность [10].

Перспективными направлениями повышения сопротивления усталости колес, снижения их металлоемкости и трудоемкости изготовления являются оптимизация формы и толщины диска колес, схем их крепления и механических свойств применяемых материалов.

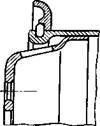

Бездисковые колеса. В настоящее время такие колеса все более широко применяются на грузовых автомобилях средней и большой грузоподъемности, у которых нормальная нагрузка на колесо превышает 20 кН. Так как долговечность дисковых колес определяется в основном сопротивлением усталости диска, то бездисковая конструкция должна иметь более высокие надежность, долговечность. Следовательно, используя бездисковое колесо, можно повысить грузоподъемность автомобиля без изменения размеров используемых колес. Производство таких колес более экономично, так как не требуется оборудования для изготовления диска и последующей сборки его с ободом. При отсутствии диска улучшается вентиляция тормозных механизмов, облегчается вывод вентиля внутреннего сдвоенного колеса наружу и т. д. Все это позволяет считать конструкцию бездисковых колес перспективной.