Компоновка колесно-ступичного узла

В связи с увеличением грузоподъемности автомобилей и повышением их динамических качеств возрастают требования, предъявляемые к конструкции колесно-ступичного узла.

Колеса и ступицы, относящиеся к неподрессоренной массе автомобиля, во многом определяют такие важные эксплуатационные свойства автомобиля, как плавность хода, устойчивость и безопасность движения, срок службы упругих элементов подвески, ходимость шин и теплонагруженность тормозных механизмов и колесно-ступичного узла в целом. От конструктивной схемы компоновки колеса со ступицей в значительной степени зависят долговечность и грузоподъемность автомобиля.

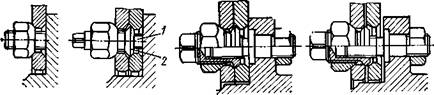

Крепление дисковых колес. Крепление к ступице дисковых колес легковых и грузовых автомобилей выполняют согласна ГОСТ 10408—74 и ГОСТ 10409—74*, а за рубежом в соответствии с национальными стандартами. На рис. 27 и в табл. 2 приведены конструкция и присоединительные размеры дисков и ступиц колес при одинарном и сдвоенном креплениях колес С Учетом требований рекомендации СЭВ PC 2334—76. В рекомендациях СЭВ число возможных вариантов сочетаний размеров сокращено по сравнению с числом вариантов в действующих стандартах. Это создаст определенные трудности в процессе внедрения рекомендаций в производство.

В настоящее время все большее внимание уделяют конструкции элементов крепления, в частности резьбовым соединениям. Колеса отечественных легковых автомобилей крепят на ступице с помощью четырех или пяти болтов. Основные схемы крепления колес легковых автомобилей рассмотрены выше (см. рис. 4). Конструкции крепления дисковых колес грузовых автомобилей более разнообразны. Схемы крепления колес обычно подразделяют на две группы. К первой группе относят крепления, которые обеспечивают центрирование колеса относительна оси вращения по фаскам крепежных отверстий. У второй группы требуемая точность установки колеса достигается в результате уменьшения зазора между поверхностью центрального отверстия и специальным посадочным пояском ступицы, т. е. колесо центрируется по центральному отверстию диска. Центрирование колес по сферическим фаскам крепежных отверстий используют на грузовых автомобилях ЗИЛ, ГАЗ, КрАЗ. Основные требования к конструкции деталей крепления колес определены в ГОСТ 10409—74.

Одинарное колесо (рис. 28, а) крепят к опорному фланцу ступицы гайкой, которую навертывают на шпильку. Между крепежными отверстиями диска и шпильками, а также между центральным отверстием и ступицей имеется достаточный зазор для центрирования колеса в радиальном направлении.

Рис. 28. Схемы крепления колес грузовых автомобилей:

А — одинарных; б — сдвоенных

Сдвоенные колеса крепят с помощью более сложной системы резьбовых деталей. На шпильки 1 (рис. 28, б) ступицы вначале устанавливают внутреннее колесо и прикрепляют его к опорному фланцу ступицы колпачковыми гайками (футорками) 2, имеющими внутреннюю и наружную резьбы. Затем устанавливают наружное колесо и прижимают его гайками к опорной поверхности диска внутреннего колеса. Обычно колесо грузового автомобиля крепят с помощью шести, восьми или десяти шпилек.

Многолетняя практика эксплуатации автомобилей показала, что такое крепление при правильном обслуживании надежно и точно центрирует как одинарные, так и сдвоенные колеса. Однако выявлены и существенные недостатки. Кроме увеличения на 2,5—7 кг массы резьбовых деталей возрастает концентрация напряжений на поверхности сферических фасок [3]. Согласно исследованиям напряжения на кромках отверстий только от затяжки гаек могут достигать 250—300 МПа. В процессе качения колеса статические напряжения дополняются динамическими, что приводит к преждевременному усталостному растрескиванию дисков. Особенно ускоряется этот процесс при эксплуатации колеса с моментом затяжки гаек, меньшим рекомендуемого.

В целях повышения долговечности колеса требуется периодически контролировать момент затяжки резьбовых соединений. У одинарных колес эту проверку легко выполнить, а у внутренних сдвоенных колес эта проверка резко усложняется. Чтобы проверить момент затяжки колпачковых гаек, необходимо предварительно отвернуть гайки наружного колеса. Это увеличивает трудоемкость обслуживания колесных узлов. В случае неправильного завинчивания гаек внутреннее колесо может оказаться незакрепленным, а наружное колесо будет зажато между центрирующими фасками колпачковой и наружной гаек (рис.29).

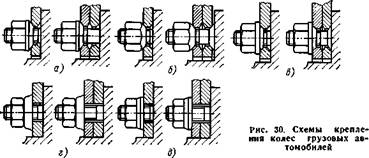

На рис. 30 показаны конструктивные схемы крепления одинарных и сдвоенных колес грузовых автомобилей, которые применяют в зарубежном автомобилестроении. Одинарные и сдвоенные колеса крепят одной гайкой (рис. 30, а), причем одинарное колесо центрируют по фаскам крепежных отверстий. У сдвоенных колес внутреннее колесо центрируют только по сферической поверхности шпилек, а наружное дополнительно центрируют по фаскам крепежных отверстий. Основным недостатком этой схемы является различная точность установки сдвоенных колес. Если оба сдвоенных колеса центрировать на ступице по фаскам крепежных отверстий (рис. 30,6), то этот недостаток устраняется. Однако, как показывают результаты экспериментов, срок службы диска в значительной мере зависит от площади контакта его с фланцем ступицы. При таком креплении внутреннее колесо не соприкасается со ступицей. Поэтому более рациональной является система крепления (рис. 30,в), которая обеспечивает плотное прилегание диска внутреннего сдвоенного колеса к фланцу ступицы.

Наиболее перспективными являются схемы крепления, изображенные на рис. 30, г, д. Принципиальное отличие их от ранее описанных заключается в способе центрирования колес и в конструкции резьбовых деталей. Колесо опирается поверхностью центрального отверстия па специальный поясок ступицы с зазором 0,35—0,7 мм. В узел крепления колес включаются шпильки и унифицированные для одинарных и сдвоенных колес гайки с плоской поверхностью давления. Применение центрирования колеса по посадочному пояску ступицы позволяет упростить форму крепежных отверстий и соответственно технологию изготовления их, так как не требуется дорогостоящая механическая обработка фасок.

Кроме того, допуски на размеры отверстий можно расширить, а точность их расположения повысить. Увеличение площади опорной поверхности гаек приводит к уменьшению давления на диск, в результате чего удлиняется его срок службы. Эта схема пригодна для крепления колес из легких сплавов. Недостатком такого способа центрирования колеса является затрудненные установка и особенно снятие колеса со ступицы. В связи со значительной массой колеса, собранного с шиной, и малым зазором между диском и ступицей при осевых перемещениях колеса может произойти «закусывание» контактирующих поверхностей.

Каждой системе крепления колес соответствуют свои моменты затяжки гаек. Оптимальный момент затяжки с точки зрения надежности крепления и обеспечения максимальной долговечности диска должен определяться по величине растягивающих усилий, действующих на шпильки. Эти усилия зависят не только от момента затяжки, но и от геометрических параметров резьбы, состояния трущихся поверхностей и т. д.

Крепление бездисковых колес. В отличие от дисковых колес бездисковые крепятся на ступицах по двум принципиально различным схемам. По первой схеме крепят колеса с продольно-разборным ободом (рис. 31,а, б), имеющим конические поверхности с углом наклона 28°. Основные присоединительные размеры колес и ступицы регламентированы ГОСТ 10409—74. Однако конструкции ступиц и деталей крепления разрабатывают индивидуально для каждого автомобиля с учетом конкретных технических требований. Одинарное колесо обычно устанавливают на ступицу так, что его замочная часть располагается снаружи автомобиля. Но на некоторых зарубежных автомобилях (HD-1200 фирмы «Комацу», Япония) крупногабаритные колеса устанавливают, напротив, замочной частью внутрь. Это повышает безопасность эксплуатации колес, так как склонное к саморазбортовке замочное устройство направлено внутрь автомобиля.

Вторую схему используют для крепления бездисковых колес С Поперечно-разборным ободом (рис. 31, в), имеющим ломаную поверхность контакта с углами наклона, равными 18 и 75°.

Крепление на ступицах 4 одинарных и сдвоенных колес / при обоих способах одинаково. Усилия на прижимах 2 создают затяжкой гаек 3 на закладных болтах (автомобили МАЗ, автобусы ЛиАЗ) или шпильках (автомобили КамАЗ, БелАЗ). Бездисковые колеса с цельным ободом крепят с помощью кольца 6 (рис. 31,г), которое приваривают к ободу.

Рис. 32. Компоновка узла колесо — ступица автомобиля: а—«Урал-375Д»; б —ЗИЛ-131

В связи с тем, что при втором способе колесо более точно устанавливается на ступице, этот способ является перспективным.