Проектирование дисков

Долговечность дисков автомобильных колес во многом предопределяется их конструкцией, оптимизация которой в связи с наличием чрезвычайно сложной формы является трудновыполнимой задачей.

Распределение долговечности дисков колес грузовых автомобилей подчиняется нормальному закону распределения. Это дает возможность используя гипотезу линейного накопления усталостных повреждений, предложить методику ускоренной расчет-но-экспериментальной оценки эксплуатационной долговечности дисков. В этом случае для прогнозирования долговечности конструкции необходимо изготовить опытную партию колес и провести стендовые испытания ее. Такой метод прогнозирования долговечности дисков позволяет достаточно быстро оценивать эффективность предложенных конструктивных усовершенствований колес и контролировать качество колес, так как нет необходимости изготовлять дорогостоящую инструментальную оснастку. При разработке новых конструкций дисков весь цикл опытно-конструкторских работ, начиная с разработки конструкторской документации до изготовления и испытания опытных партий, должен быть выполнен. В связи с этим в настоящее время проектирование дисков колес основывается только на анализе сравнительных экспериментальных исследований прочности и долговечности конструкций различных вариантов исполнения.

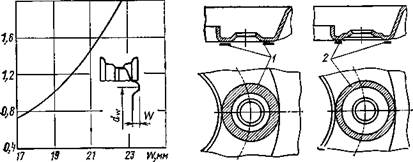

В процессе разработки колес легковых автомобилей необходимо стремиться обеспечить высокую жесткость и долговечность диска при минимальной толщине исходной заготовки. Соотношение высоты и наружного диаметра диска определяется компоновкой колесно-ступичного узла. Однако, когда детали тормозных механизмов имеют значительные размеры, приходится одновременно увеличивать глубину диска и толщину исходной заготовки, так как дальнейшее повышение насыщенности поверхности диска ребрами жесткости не всегда обеспечивает требуемое сопротивление усталости конструкции. Выполнение кольцевого ребра в средней зоне диска (рис. 78) приводит к перераспределению напряжений в нем, что в 2—3 раза повышает его долговечность [5]. С увеличением диаметра расположения крепежных отверстий уменьшается нагруженность диска в целом.

Наряду с оптимизацией схемы крепления колеса не менее важным для повышения срока службы диска является выбор рационального распределения пятна контакта между привалочной поверхностью диска и фланцем стулицы. Контактные поверхности, выполненные в виде узких круговых колец, расположенных вокруг крепежных отверстий (рис. 79), повышают сопротивление усталости диска в 3—4 раза, так как способствуют более равномерному распределению давлений, кроме того, снижают концентрацию напряжений на кромках крепежных отверстий.

Рис. 78. Кривая усталостной долговечности дисков колес грузовых автомобилей

Рис. 79. Площадь контакта диска колеса со ступицей легкового автомобиля:

1, 2 — соответственно увеличенный и уменьшенный контакты

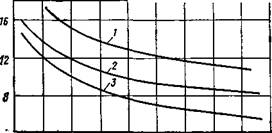

Существенное влияние на сопротивление усталости дисков оказывают число и форма вентиляционных отверстий. Увеличение их числа снижает срок службы дисков (рис. 80). Долговечность колес 6,75X22,5, имеющих диски с двумя вентиляционными отверстиями, практически в 4 раза выше, чем у колес, в дисках которых сделано восемь отверстий. Диски таких конструкций обычно разрушаются в результате образования усталостных трещин, которые распространяются в направлении вентиляционных отверстий.

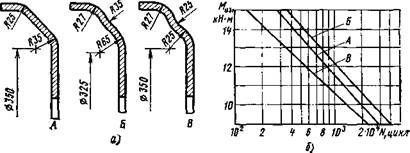

Выбор рациональной формы диска является достаточно сложной технической задачей. На рис. 81, а показаны три различных формы сопряжения привалочной и цилиндрической поверхностей диска. У варианта А сопряжение выполнено по прямой, а у вариантов Б и В по кривым с различными радиусами.

Рис. 80. Влияние числа вентиляционных отверстий на сопротивление усталости дисков:

1, 2, 3 — соответственно два, четыре восемь отверстий

Рис. 81. Влияние конструкции диска на его усталостную долговечность:

А — конструктивные варианты; б — кривые усталости кривизны.

Анализ кривых усталости (рис. 81,6) показывает, что диск варианта Б имеет наибольшую долговечность. Следовательно, недостаточный или чрезмерный перегиб переходной зоны снижает сопротивление усталости.

При проектировании дисков следует учитывать и масштабный фактор. Уменьшение размеров колеса и эксплуатационной нагрузки не всегда позволяет уменьшить толщину диска. Так, в процессе разработки единой конструктивной схемы колес 228Г—508 и 228Г—457 уменьшение толщины профиля диска для наименее нагруженного колеса 228Г—457 на 2 мм привело к тому, что диски оказались неработоспособными.

Важным моментом в процессе создания надежно работающих колес является выбор зоны для соединения диска с ободом. Наибольшую долговечность имеют те колеса, у которых диск приварен к ободу в зоне, имеющей максимальную жесткость и наименьшие или даже нулевые напряжения [10]. Усталостных разрушений деталей соединения обода с диском в этом случае не происходит.

Важным этапом проектирования соединения диска и обода является выбор параметров и способа сварки. Наиболее полно удовлетворяет предъявляемым требованиям с точки зрения сопротивления усталости, сварной шов, выполненный под слоем флюса. Сварка в среде углекислого газа, хотя и более производительна, снижает прочность соединения. Отрицательное влияние на прочность колес оказывают дефекты сварных швов в виде пор, непроваров, прожогов и т. д. Сварной шов должен быть равномерным, плотным и равнопрочным.