Точность посадочных диаметров шин

В практике массового производства по размерам пневматических шин определяются только точность изготовления и техническое состояние пресс-формы.

В настоящее время еще не разработаны надежные методы контроля действительных размеров шин. Однако для успешного решения многих исследовательских задач необходимо знать фактические размеры шин.

В ЦКТБ колесного производства разработано приспособление для замера колебаний посадочных диаметров шин размером 457—508 мм. В основу метода измерения положена зависимость радиального перемещения секторов разжимного устройства от действия эталонного усилия. Наружные поверхности секторов разжимного устройства выполнены по номинальным размерам оснований бортов шины.

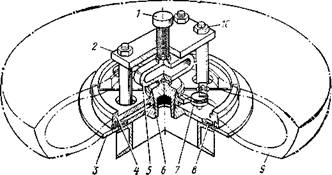

Приспособление имеет нижнюю плиту 3 (рис. 48) с центрирующей поверхностью для разжимного конуса 5. Плита служит основанием для разжимного устройства 4, в которое входят четыре сектора, имеющие наружные поверхности, аналогичные шине. Разжимной конус центрируется относительно нижней плиты по поверхности отверстия, в котором он свободно перемещается. При движении вниз разжимной конус перемещает секторы в радиальном направлении. Усилия на разжимном конусе, создаваемые нагрузочным винтом 1, измеряют динамометром 5. Возврат секторов в исходное положение обеспечивают пружины 8. Четыре стяжных болта 10 жестко соединяют верхнюю плиту 2 с нижней плитой 3. Радиальное перемещение разжимного сектора контролируется с помощью индикатора 7 часового типа.

Рис. 48. Приспособление для замера посадочных диаметров шин

Перед началом измерений градуируют приспособление и определяют связь между перемещениями секторов и показаниями индикатора. Градуируют с помощью двух калиброванных колец, внутренние диаметры которых равны 512, 516 мм, для шин с посадочным диаметром 508 мм. Колебание размеров посадочных диаметров шин определяют следующим образом. Борт шины 9 надевают на разжимное устройство 4 и по показаниям динамометра 5 винтом 1 создают эталонированную нагрузку на разжимном конусе 6, который, перемещаясь вниз, раздвигает секторы на определенную величину.

Минимальное разжимающее усилие подбирают экспериментально, при этом стремятся добиться того, чтобы секторы приспособления плотно прижимались к поверхности основания борта по всему его периметру. Это позволяет исключить возможную овальность бортов и тем самым максимально стабилизировать результаты измерений. Общее усилие, разжимающее борт шины,

В условиях серийного производства на шинных заводах были замерены 170 камерных шин 14,00—20 и 12,00—20 с регулируемым давлением. Результаты измерений и их статическая обработка показали, что распределение колебаний действительных посадочных диаметров этих шин подчиняется нормальному закону. Посадочные диаметры шин 14,00—20 в измеренной партии равнялись 512,56—513,39 мм т. е. допуск составлял 0,83 мм. Расчетный посадочный диаметр шины равен 512_0,4 мм.

Среднее значение для интервального ряда полученных данных равно 512,92 мм при среднем квадратическом отклонении 0,166. В этом случае согласно распределению Стьюдента с надежностью 0,99 доверительная оценка составляет 0,04 мм, т. е. границами интервала являются 512,88 и 512,96 мм.

Для партии шин 12,00—20, посадочный диаметр которых по чертежу равен 513_о,4 мм, действительные значения составили 513,05—515,73 мм, т. е. допуск равен 2,68 мм. Среднее значение посадочного диаметра равно 514,53 мм при среднем квадратическом отклонении 0,482. Доверительная оценка с надежностью 0,99 составляет 0,09 мм. Это позволяет считать, что границы интервала среднего значения равны 514,44 и 514,62 мм.

Установлено, что посадочные диаметры у бортов одной шины различаются максимально на 0,54 мм для шин 14,00—20 и на 0,7 мм для шин 12,00—20. Изготовленные на одной пресс-форме шины имели незначительные колебания посадочного диаметра. Максимальная разность измерений составляет 0,3 мм для шин 14,00—20 и 0,4 мм для шин 12,00—20, тогда как общее отклонение посадочных размеров соответственно равно 0,83 и 2,68 мм. Это объясняется недостаточной точностью изготовления пресс-форм и в основой изменением посадочных размеров пресс-форм, которые могут колебаться в широком диапазоне при изготовлении шин вследствие износа, появления нагара от графитовой смазки.

Исходя из требований к точности размеров оснастки, в частности пресс-форм, можно считать, что допуск на посадочный диаметр, равный 0,44 мм, не обоснован. Поэтому допуск на посадочный диаметр бортовых колец пресс-форм целесообразно уменьшить как минимум на порядок.

В результате измерений определена зависимость посадочного диаметра шины 14,00—20 от усилия N, действующего на разжимной конус приспособления. Измерения выполнялись при нагрузках 3, 5 и 10 кН. Другие значения посадочных диаметров шин определяли, используя интерполяционную формулу Лагранжа. В связи с многокомпозиционной структурой материала бортов шины закономерность изменения размеров посадочных диаметров имеет сложный вид (рис. 49). Анализ позволяет выделить три участка на кривой. Участок ОА (зона деформации резины) имеет ярко выраженный прямолинейный характер. На участке АБ кривая меняет свою линейную закономерность на параболическую (зона деформации кордной ткани). За точкой Б кривая переходит в прямую и резко поднимается вверх (зона растяжения каркасных колец).

Приведенная зависимость определяется множеством конструктивных и технологических факторов: конструкцией бортов шины, спецификацией шины, особенностями сборки и вулканизации и т. д. Поэтому для правильного назначения натягов в соединении шипы с ободом целесообразно ввести единый параметр, который позволил бы обобщенно кН оценивать механические свойства бортов шины конкретного типоразмера. В качестве такого параметра можно принять, например, жесткость борта при нагружении его разжимающим усилием.

В процессе эксплуатации автомобилей размеры посадочных диаметров шин изменяются. Экспериментально установлено, что наиболее интенсивно увеличение этих размеров происходит в начальный период эксплуатации (при пробеге первых 15—17 тыс. км) и у соединений с большими натягами. В дальнейшем размеры стабилизируются. После полного изнашивания протектора (пробег 40 тыс. км) натяг в соединении составляет 35—39 % первоначального значения.

Результаты, полученные применительно к шинам с регулируемым давлением, с некоторым уточнением могут быть распространены и на другие типоразмеры шин. Колебание размеров шин отрицательно отражается на многих важных параметрах колеса: надежности соединения шины с ободом, нагруженности деталей обода, монтажно-демонтажных качествах колеса и др. Это необходимо учитывать при проектировании колес и шин.

НАГРУЖЕННОСТЬ КОЛЕС И ИХ ДЕТАЛЕЙ

Для того чтобы принять оптимальные конструктивные решения в процессе проектирования автомобильных колес, необходимо знать величину, направление и интенсивность нагрузок, действующих при различных режимах эксплуатации автомобиля. Кроме того, важное значение для нагруженности деталей колес имеют кинематика передачи нагрузок на детали колеса, взаимодействия шины с ободом и между другими элементами, входящими в конструкцию.

Разработка" эффективных методов определения нагруженности колес является актуальной и достаточно сложной задачей. Нагруженность колес следует рассматривать как результат комплексного воздействия на конструкцию процессов изготовления, сборки колеса с шиной и качения колеса при эксплуатации автомобилей.